よくあるご質問

よくあるセラミックの質問 Q&A

- セラミックを使う理由はなぜなの?

- 錆びない。耐熱性に優れている。耐薬品性に優れている。耐摩耗性に優れている。絶縁性などという点から樹脂や金属などの材質で使えなかったり、寿命が短かったりする場所で使われています。

材質によっては電圧をかけると電気が流れたりする半導体などもあり、ヒーターなどとして使われている場合もあります。

- 錆びない(酸化しない)ので、包丁などの手入れが簡素化され衛生的。

- 耐熱性があるため、るつぼや熱電対の保護管などに使われています。

- 金属と比較して、薬品に対しての耐食性に優れており、腐食し易い場所の治具などに使われています。

- 耐摩耗性があり、糸ガイドや粉砕機などの内張用タイルとして使われています。

- 絶縁性があり、代表的な物は絶縁碍子ですが、スペーサーやブッシュといった呼び名で呼ばれている場合もあります。

- 材質選定はどうやって決めているの?

- 実際に使用される場合、複合的要素の環境下で使われる場合が多いです。

例えば、温度は高温下で、酸やアルカリの雰囲気にさらされたり、強い力で締め付けられながら、絶縁性を求められたりすることもあります。

そこで、使い方・数量・形状などという条件を教えていただき、お客様と一緒に材質の選定をさせていただいています。データ上問題は無くても形状やサイズ、寸法精度などの面も含め、勿論価格面も考慮しながら、今まで培った経験を活かし決めさせていただいています。

先ずはお気軽にご相談下さい。

- 材質の強度の高い順番は?

- 材質の純度などにもよりますが、緻密な材質とういう定義で、破壊靭性(ねばり強さ)の強度順は、ジルコニア>窒化珪素>炭化珪素>アルミナの順番です。

ジルコニアは鉄の約1.5倍~3倍です。他に強度といっても目的に応じて、圧縮強度・引張強度・三点曲げ強度などの評価方法もあります。

- 熱衝撃に強い順番は?

- 急な温度変化(サーマルショック、ヒートショックとも言います。)に強い順番は、緻密であれば、窒化珪素>炭化珪素>ジルコニア>アルミナの順番です。

- 耐熱性に強い順番は?

- アルミナ>炭化珪素>窒化珪素>ジルコニアの順番です。

- セラミックの硬度(硬い順番)は?

- 炭化珪素>アルミナ>窒化珪素>ジルコニアの順番です。

ジルコニアはステンレス(SUS304)と比較しても5倍以上の硬度で、耐摩耗性に優れています。しかしながら、いくら硬い炭化珪素でもダイヤモンドには負けてしまいます。

- セラミックは何℃ぐらいで焼いていますか?

- 各材質を焼結させるためには、ジルコニアは1300℃以上、アルミナは1600℃以上、窒化珪素は窒素雰囲気下1700℃、炭化珪素は雰囲気下2000℃以上で焼成しています。

- セラミックはどんなところで使われていますか?

- 身近なところでは、家電製品の絶縁体・半導体、自動車の排ガス用センサー・触媒、化学プラント用の触媒担体、医療関連ではインプラントの歯など、産業用設備・医療機器などの耐摩耗用部品・耐熱部品・各種治具などに適切な材質を選定して幅広く使われており、日々、製品開発、用途開発が進んでいます。

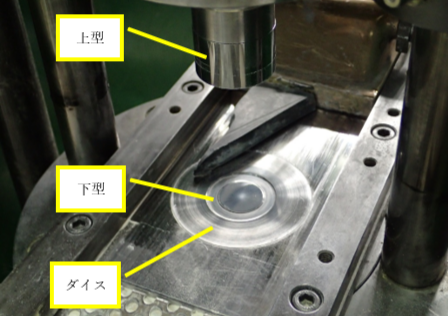

- プレス成形の仕組みを教えて下さい。

-

「金型に原料をチャージ⇒加圧⇒成形体を脱型⇒原料チャージの準備」となりますが、実際の動きは言葉では理解し難いし、動画では動きが早くプレスに金型も組み込まれていてよく分かりません。

詳しくは、こちらの「プレス成形の仕組み」をご覧下さい。

プレス成形

- CIP成形の特徴を教えて下さい。

-

CIPで成形された成形体は、全体が均一に加圧をされており、焼成による収縮も均一です。

また、成形体(ブランク材)を加工・焼成することで製品となります。

よって、加工を前提とした基材を作るのに適した成形方法で、トウゴクセラミックでは、アルミナ・ジルコニア・炭化珪素・窒化珪素の材質を対応しております。詳しくは、こちらの「CIP成形の仕組みと特徴」をご覧下さい。

- 酸化物セラミックと非酸化物セラミックの違いを教えて下さい。

- 酸化物セラミックは、化学式でAl₂O₃(酸化アルミニウム)、ZrO₂(酸化ジルコニウム)、SiO₂(シリカ/珪素)の様な元素記号O(酸素)との化合物です。

非酸化物セラミックは、SiC(炭化ケイ素)やSi₃N₄(窒化ケイ素)などの様に酸素以外の化合物でできているセラミックの事です。

弊社では他に、AlN(窒化アルミニウム)、BN(窒化ホウ素/ボロンナイトランド)の取扱いもございます。

- 数量が少なくても対応してもらえますか?相談に乗ってもらえますか?

- トウゴクセラミックでは、大量生産プレス成形品が主力ですが、大量生産前には少量で試作なども行っていますし、削り出しの加工品も対応していますから、数量が少なくても対応しておりますので、遠慮なくお問合せ下さい。

- 当社が持っている図面や仕様通りに、指定した材質の製品を作ってもらうことはできますか?

- どのような製品かによって製造に必要な技術力は変わるため、

一概に返答は出来ませんが、お問合わせ頂ければ、個別にご返答させて頂きます。他社様ではできないと言われた製品でも、トウゴクセラミックの技術と設備でなら、実現できる可能性があります。

お電話、または「お問合せ」のメールフォームより、ぜひ一度、お問い合わせください。

- トウゴクセラミックの特徴は?

- 従来、射出成形でしかできなかった形状をプレス成形することで、他社と比較して価格面では約50%のコストダウン、型があっても3ヶ月ほどかかっていた納期が、約1ヶ月までに圧縮できた事案もあります。

もう一つの特徴は、小型精密部品の量産化と、加工・磨きの技術により、セラミックに摺動性を持たせることで、接触する繊維や金属糸にダメージを少なくできる技術も有しています。

形状によっては鋳込み成形、射出成形にも力を入れており、材質もベースが8材質、装飾品のような色物も対応できます。

また、お客様が要望する仕様を目指して試作、開発にも積極的に取り組んでいます。

※材質の純度などによって、特性の順番が変わります。

また、ここでは弊社で製造をしている代表的な材質をメインに記載しておりますが、セラミックの材質にはムライト、コーディライト、窒化アルミニウム(AlN)、窒化ホウ素(BN)、ステアタイト、マグネシアなどの材質が数多くあり対応しております。