成形

当社のコア技術をベースに、お客様のニーズに最適な方法でお応えします。

トウゴクセラミックの成形技術

当初トウゴクセラミックは、鋳込み成形での製造からスタートしました。

現在では小型セラミック部品をメカプレスで成形する技術がコアとなり、生産品目も幅広くなってきています。

メカプレスでは成形できない形状・サイズ。まだ試作段階で金型費用が捻出できない。今後継続はするが数量が望めない。などの条件も考慮し、少数試作から量産までの対応がトウゴクセラミック1社で可能です。

| 成形方法 | 型 | 特長 | 代表的な製品 | ||

|---|---|---|---|---|---|

| 数量 | 適合形状 | ||||

| 造粒 | 転動造粒 | 不要 | 試作~50ton/月 | φ5~φ30球状 | ケミカル、石油化学、環境等触媒担体、ろ過材 |

| スプレー ドライ |

不要 | 試作~数ton/月 | φ0.05~φ0.1球状(顆粒) | プレス・CIP成形用原料、その他 | |

| プレス成形 | 金型が必要 | 数100個~100万個/月 | 小型・精密 | 耐摩耗部品・耐薬品性部品・絶縁部品半導体製造装置、医療機器、電子機器、産業機器装置、釣り具向け等の精密部品糸道・ガイド・ブッシュ | |

| 射出成形(CIM) | 金型が必要 | 数100個~数万個/月 | 三次元的な 形状肉薄 |

ヤーンガイド・ピンセット・糸道 | |

| 鋳込み 成形 |

排泥 鋳込み |

石膏型が 必要 |

少量多品種 | 袋物 (容器) |

ルツボ・サヤ |

| 圧力 鋳込み |

石膏型が 必要 |

少量多品種 | 複雑形状 大型品 |

絶縁部品・耐熱部品・スタッドピン | |

| CIP+加工 | 不要 | 数個~数千個/月 | 各種形状 | 耐摩耗部品・耐薬品性部品・絶縁部品半導体製造装置、医療機器、電子機器、産業機械装置部品、溶接位置決めピン等、NC・MC加工などが必要な形状品位置決めピン・ナット・ボルト | |

| 押出成形 | 金型(口金) が必要 |

中量~大量 | ぺレット 長尺物 |

触媒担体・パイプ・チューブ・シャフト・ピン | |

メカプレス

小型製品の成形を安定した品質で効率よく行う事ができます。

| 1㌧~3㌧ | メカプレス | 20機 |

|---|---|---|

| 6㌧ | メカプレス | 7機 |

| 10㌧ | メカプレス | 1機 |

| 15㌧ | メカプレス | 2機 |

| 20㌧ | メカプレス | 4機 |

| 40㌧ | メカプレス | 1機 |

| 50㌧ | メカプレス | 1機 |

| 60㌧ | メカプレス | 1機 |

| 40㌧~100㌧ | 油圧プレス | 1機 |

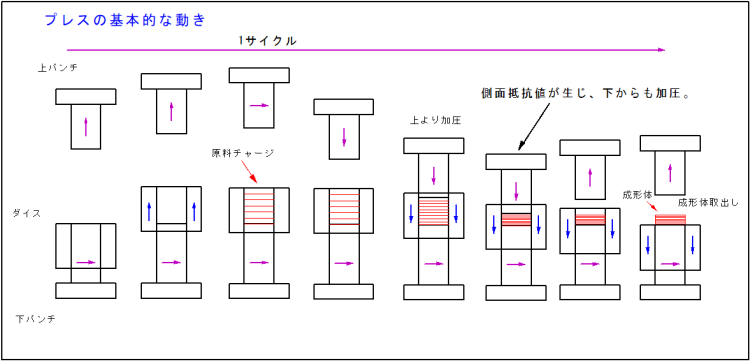

プレス成形の仕組み

ここではセラミック粉末をプレス成形する際の基本的な動きをダイセット式プレスの金型の動きを図解で説明します。

図の様に基本的な金型は大きく分けて、上パンチ(上型)、下パンチ(下型)、ダイス(枠)の三点のパーツから形成されており、得たい成形体形状の複雑さに応じて、パンチやコアピンなどが追加されて、最大で6点のパーツになる事もあります。

図は成形体を1個作るための1サイクルの金型の動きです。プレスの仕様にもよりますが、毎日数千サイクルしています。

原料のチャージ量の約1/2強になるまで圧力を加えて成形体を作りますが、この時の圧力は面圧約1ton~2ton/㎠となります。

例えば、面積が1㎝×1㎝の場合=1ton~2tonの圧力が必要となります。2㎝×2㎝では、サイズは2倍の様ですが、面積は4㎠となり4倍になります。したがって、2㎝×2㎝の製品を成形するには、4ton~8tonの圧力が必要となります。

造粒

あらゆる素材でセラミック球の造粒が行えます。

※数十トン/月の造粒が可能です。

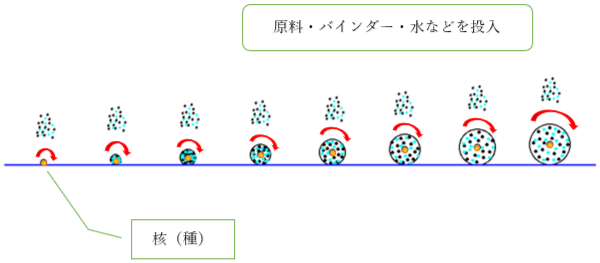

造粒の仕組み

一般的な造粒方法に「パン造粒」という転動造粒があります。簡単に説明すると雪だるまを作る要領で、最初の小さな核(種)になる球を転がしながら、球の周りに原料をまとわりつかせ自然に球を大きくする造粒方法です。

ただし、転がしながら球を大きくするだけでは、球のサイズが区々になり、求められる性能もばらついてしまうため、トウゴクセラミックでは、強制的に転がり方を制御しながら造粒する「攪拌造粒」で生産をしています。

少量テストでは球ができても、量産では球のサイズをコントロールしながら、性能を要求範囲に収め、球になり難い原料を球にする技術がトウゴクセラミックにはあります。

射出成形(CIM)

CIMとはCeramic Injection Moldingの略語です。プレス成形で行えない三次元的な複雑形状の成形が行えます。

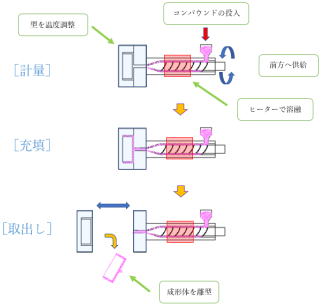

射出成形(CIM)の仕組み

射出用原料であるコンパウンドは、バインダーを添加することで流動性を良くし、型内に均一に圧入することを可能とします。

バインダーは加熱することで軟化し、型内に圧入することが可能になりますが、成形体が硬化しないと離型が出来ません。そこで型を温度調節することで、製品を硬化させて速やかな離型を可能にしています。

射出成形用の原料はプレス成形用の原料のバインダー添加量と比較して量が多く、焼成前に脱脂という工程を長時間設ける必要があります。

複雑な形状を作れるメリットの反面、原料・バインダーの選定に始まり各製造工程管理の多い成形方法でもあります。

鋳込み成形

プレス成形や射出成形できない大型品が成形できます。

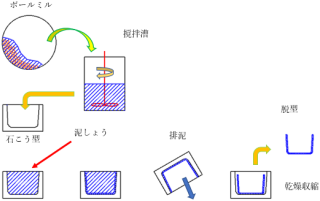

鋳込み成形の仕組み

鋳込み成形にも大きく分けて、「排泥鋳込み成形」と「圧力鋳込み成形」があります。

古くから陶磁器製造や電磁気碍子製造などの成形方法の一つとして、用いられている成形方法です。いずれもスラリー(泥しょう)を石こう型内に充填して、石こうが吸水する特性を利用して成形します。

排泥鋳込み成形(通称:ガバ鋳込み)

吸水されたスラリーは硬化し型に着肉します。

想定の着肉をした時点で、余分なスラリーを排泥します。

着肉した素地(成形体)は、徐々に水分が型に吸水されたり、気化して乾燥収縮をします。

この時点で型から容易に外せるようになります。

陶磁器では花瓶や急須のような袋物形状を作る際に排泥鋳込み成形で製造します。

トウゴクセラミックでは、アルミナ製焼成容器(サヤ)などを成形しています。

・攪拌槽に移し、型内に鋳込む。

・着肉後、スラリーを排泥する。(着肉量は時間で管理)

・硬化後、脱型し乾燥をする。

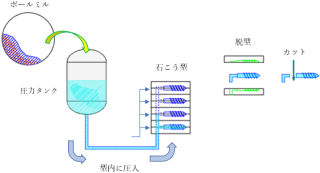

圧力鋳込み成形

成形方法はスラリー(泥しょう)化した原料を型の中に圧入します。

その後スラリーは石こうに水分を吸水され、型内で可塑性のある状態で硬化します。

このタイミングで素地(成形体)を脱型し、乾燥、仕上げなどの工程を経て焼成します。

陶磁器ではろくろ成形ができない四角いお皿などのような形状を大量に製造する際に用いますが、トウゴクセラミックでは、アルミナ製焼成容器のフタ・スタッドピン・加工用ブロックなどの成形をしています。

・圧力タンクにて脱泡し型に圧入し成形する。

・硬化後、脱型し鋳込み口をカットする。

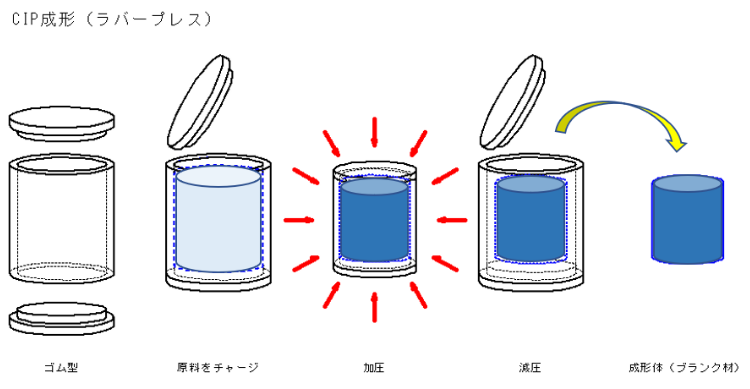

CIP(シップ成形・ラバープレス)

CIPとはCold Isostatic Pressingの略語です。単品や試作品などのブランク材を成型します。

CIP成形の仕組みと特徴

次にゴム型を水にぬれない処理をしてから水槽に入れて、水圧で約1~2ton/㎠の加圧をします。

水槽内はメカプレスの上下圧力と異なり、四方八方より均一な圧力が加わります。

減圧後、ゴム型より成形体(ブランク材)を取り出します。ここまでが、CIP成形の一連の流れです。

CIP成形による成形体(ブランク材)は、メカプレス成形の上下加圧による成形体とは異なり、成形体全体が均一な密度に成形されていて、どこの部位も焼成収縮率が均一です。

均一な収縮率のブランク材を加工する事で、寸法精度が高く、焼成後の追加加工も削減できます。

主にブランク材からの加工は、金型を製作することなく、試作、少量多品種の製造で活躍しています。

押出し成形

押出し成形機には、オーガスクリューにより原料を混錬しながら押出す成形方法と、ピストンでところてんを押出す様に成形する成形方法があります。

写真の押出成形機はオーガスクリューによる成形機で、成形体にエアーが残らない様に成形中に真空引きを行っています。

パイプ、チューブ、ピン、ムク棒などの長尺物を成型します。

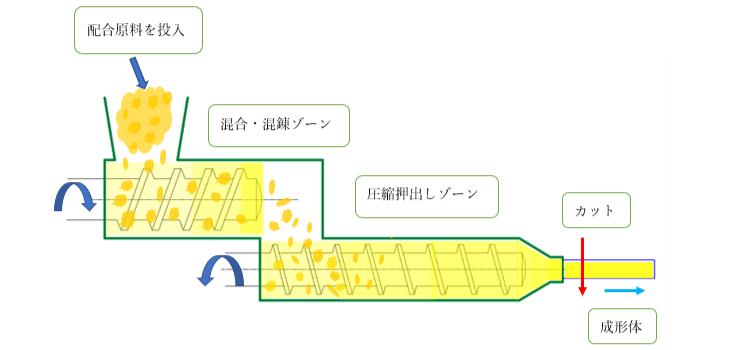

押出成形の仕組み

押出成形は配合された材料をスクリューの回転で混錬しながら、前方へ押し込み圧縮して口金(ダイス)から押出して成形します。

ストローの様なチューブ形状からペレットの様な形状まで成形することが可能です。